Accenture spinge su un approccio Thread First Thinking esaltando il modello digital thread. Ma cosa è il digital thread e che vantaggi porta alle aziende del manufacturing?

Autore: Valerio Mariani

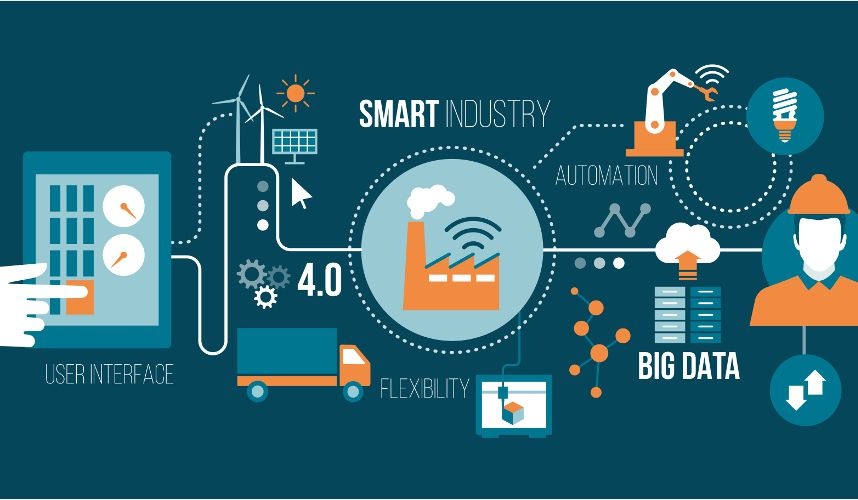

Il concetto di digital thread, in italiano “filo digitale”, è definito come “framework di comunicazione che, all’interno della supply chain, connette elementi tradizionalmente indipendenti (silos) offrendo una vista digitale integrata attraverso l’interno ciclo di vita del prodotto o del servizio”. Ebbene, il digital twin dovrebbe evolvere verso il digital thread. Lo consiglia vivamente Accenture, spingendo l’approccio definito come Thread First Thinking. Ma andiamo per gradi, riconsiderando il digital twin.

Nonostante il modello teorico del digital twin possa applicarsi a diversi mercati verticali, ci muoviamo prevalentemente nel manufacturing e nell’ambito di azione dei PLM (Product Lifecycle Management) e del PDM (Product Data Management).

Sappiamo che il digital twin è il “gemello digitale” di un prodotto, realizzabile virtualmente a partire dai dati di progettazione. Con il digital twin si ottiene - prima della produzione effettiva - un controllo totale sul processo di realizzazione di un prodotto, con l’obiettivo di gestirne le criticità in fase di produzione. Implementare un modello di questo tipo, con l’aiuto delle piattaforme di PLM, si rende necessario in tempi in cui il time-to-market è la principale leva competitiva.

L’idea è di creare un sistema di comunicazione tra tutti gli applicativi coinvolti nel processo di produzione, che porti a un digital twin dinamico, aggiornato automaticamente. È, dunque, una questione di interscambio di dati, fluido e costante, che permette di aggiornare in tempo reale tutte le applicazioni coinvolte. Con Thread First Thinking, quindi, Accenture spinge le aziende per evolvere dal modello digital twin al digital thread, perché solo così si può ambire a efficienza e, soprattutto, resilienza.

Insomma, l’approccio Thread First Thinking parrebbe interessante per le aziende. Ma non si adotta dall’oggi al domani. Intanto, si devono fare i conti con l’effettiva adozione degli strumenti di PLM e del modello digital twin. Siamo sicuri che le aziende italiane del manufacturing abbiano compreso l’importanza di una radicale digitalizzazione dei loro processi? Secondo i dati dell’Osservatorio Transizione Industria 4.0 del Politecnico di Milano parrebbe di sì.

Del totale di 4,5 miliardi di euro di investimenti del manifatturiero italiano nel digitale nel 2021, l’85% è costituito da tecnologie. In particolare, il comparto ha puntato sul Cloud Manufacturing, sull’Advanced Automation e l’Advanced HMI. Non si citano gli applicativi per il lifecycle per un semplice motivo: PLM non può essere più un acronimo sconosciuto, anche in Italia.

Gli analisti concordano sul fatto che la diffusione del modello segua un CAGR “bulgaro” superiore al 40% fino al 2025. Se anche volessimo mantenere i piedi per terra, non potremmo aspettarci tassi di crescita media del mercato italiano inferiori al 20%. A maggior ragione se consideriamo l’impatto che avranno le agevolazioni legate al PNRR sul comparto manifatturiero italiano. Insomma, parrebbe che “digital twin” nel comparto del manufacturing inizi a suonare familiare. Mentre nulla possiamo azzardare sull’evoluzione a “digital thread”.

Far dialogare in tempo reale tutte le piattaforme applicative che possono essere coinvolte in un processo di produzione non è immediato. Ma questa è la missione del digital thread. Tecnicamente si tratta di implementare un processo di integrazione applicativa tra tutti i software e/o i servizi coinvolti. Parliamo di un software CAD, un PLM, un ERP e un software di gestione della supply chain. Ma ne potrebbero essere coinvolti altri, come il CRM o l’EAM, Enterprise Asset Management. Quest’ultimo si occupa della “gestione digitale”, e quindi dell’aggregazione dei dati relativi, di tutto il ciclo di vita di un prodotto.

Un modello digital thread, in definitiva si occupa di tre aspetti principali. Assicurare una vista dinamica sul prodotto in ogni momento, garantire la disponibilità di dati real time a ogni risorsa di ogni divisione coinvolta, traghettare l’azienda verso un approccio decisionale veramente data-driven.

- Una riduzione del 20-40% dei costi per la duplicazione dei dati e la sovrapposizione degli strumenti

- Una velocità di acquisizione e conservazione dei dati superiore fino a 5 volte con la thread automation

- Utilizzo dei dati 2-3 volte superiore attraverso l’accesso interfunzionale

- Miglioramento del time to market del 15-40% attraverso un miglior coordinamento del team di progettazione

- Riduzione delle attività di rinnovamento del prodotto del 10-50% attraverso la progettazione guidata dai dati.

Ne conseguirebbe una crescita del business, anche questa concretizzata sotto diversi punti di vista.

- Aumento del 30-45% dell’accuratezza nelle previsioni di assistenza o di parti di ricambio

- Riduzione del turnover dei clienti del 10-25% attraverso offerte più mirate

- Aumento del fatturato dei servizi fino a 5 volte grazie alle nuove offerte mirate

- Aumento della quota di mercato del 10-20% attraverso migliori offerte di servizi.

In definitiva, parlando di digital thread la questione riguarda ancora una volta la generazione, la condivisione e l’elaborazione di dati eterogenei provenienti da diversi applicativi. Insomma, si parla di traghettare un’azienda del manufacturing verso un approccio data driven: quanto tempo ci vorrà prima che i decisori aziendali italiani ne comprendano l’importanza?