Pandemia e post-Covid: boom della robotica nella logistica

Le applicazioni robotiche per la logistica sono state spinte dalla crescita dell'ecommerce. E continueranno a svilupparsi.

Il lockdown ha avuto impatti di rilievo nel campo della logistica. Ha rallentato in generale le supply chain, frenando di conseguenza diversi mercati. Ma ha anche spinto molti operatori a cercare nuove soluzioni per fare fronte ad un nuovo scenario nella movimentazione delle merci. E tra queste soluzioni la robotica sta assumendo un ruolo di primo piano. Soprattutto i grandi operatori dell'ecommerce hanno accelerato la loro evoluzione tecnologica. Per fare fronte alla mole di nuovi ordini arrivati dai consumatori bloccati in casa.

Il rapporto tra logistica e robotica non è certo nuovo. I retailer alla Amazon e i grandi centri di distribuzione hanno sempre adottato sistemi robotici per una parte delle loro attività. La novità è la sempre maggiore necessità che questi operatori sentono di lavorare in maniera molto più rapida ed efficiente. Anche sulla spinta delle diverse abitudini di consumo che la pandemia ha contribuito a diffondere.

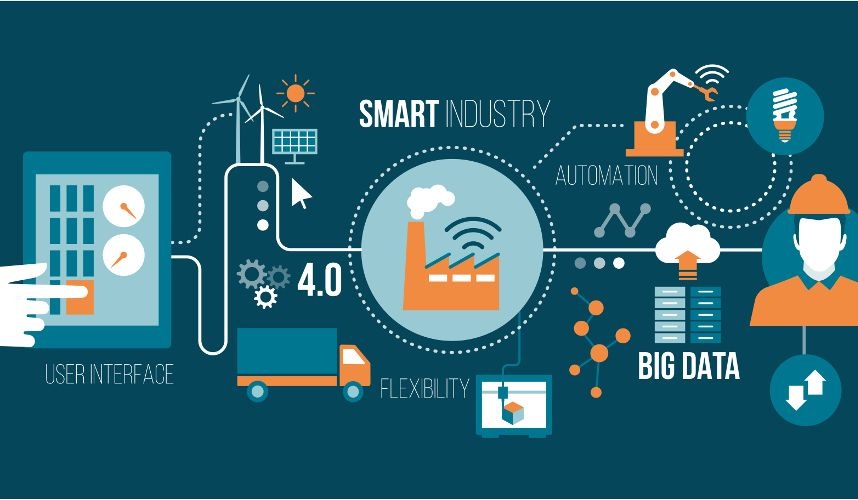

Va considerata anche una evoluzione parallela, legata non al mercato ma alla tecnologia. I robot per la logistica sinora non avevano abbastanza "intelligenza" per gestire compiti complessi. E movimentare merci nei moderni grandi depositi di logistica è diventato una attività complessa. Con centinaia o migliaia di prodotti da veicolare in maniera veloce e precisa. Ora invece le piattaforme di robotica stanno acquisendo componenti di intelligenza artificiale e sensoristica evoluta. E in generale funzioni più articolate di warehouse management.

Il risultato è una crescita complessiva e rapida del mercato. Fortune stima che la robotica per la logistica abbia generato un business globale di circa 4,7 miliardi di dollari nel 2019. E che da qui al 2027 la sua crescita media annua sarà superiore al 15%. Con l'obiettivo di sfiorare, appunto nel 2027, quota 15 miliardi di dollari.

Il risultato è una crescita complessiva e rapida del mercato. Fortune stima che la robotica per la logistica abbia generato un business globale di circa 4,7 miliardi di dollari nel 2019. E che da qui al 2027 la sua crescita media annua sarà superiore al 15%. Con l'obiettivo di sfiorare, appunto nel 2027, quota 15 miliardi di dollari.

Gli Automated Guided Vehicle sono di utilizzo praticamente immediato nei magazzini e nelle fabbriche. Le loro applicazioni principali sono cioè quelle già più richieste lato logistica. In particolare gli AGV sono usati per il generico trasporto di colli, anche molto pesanti, e materiali. Come anche per le operazioni di pallettizzazione e de-pallettizzazione.

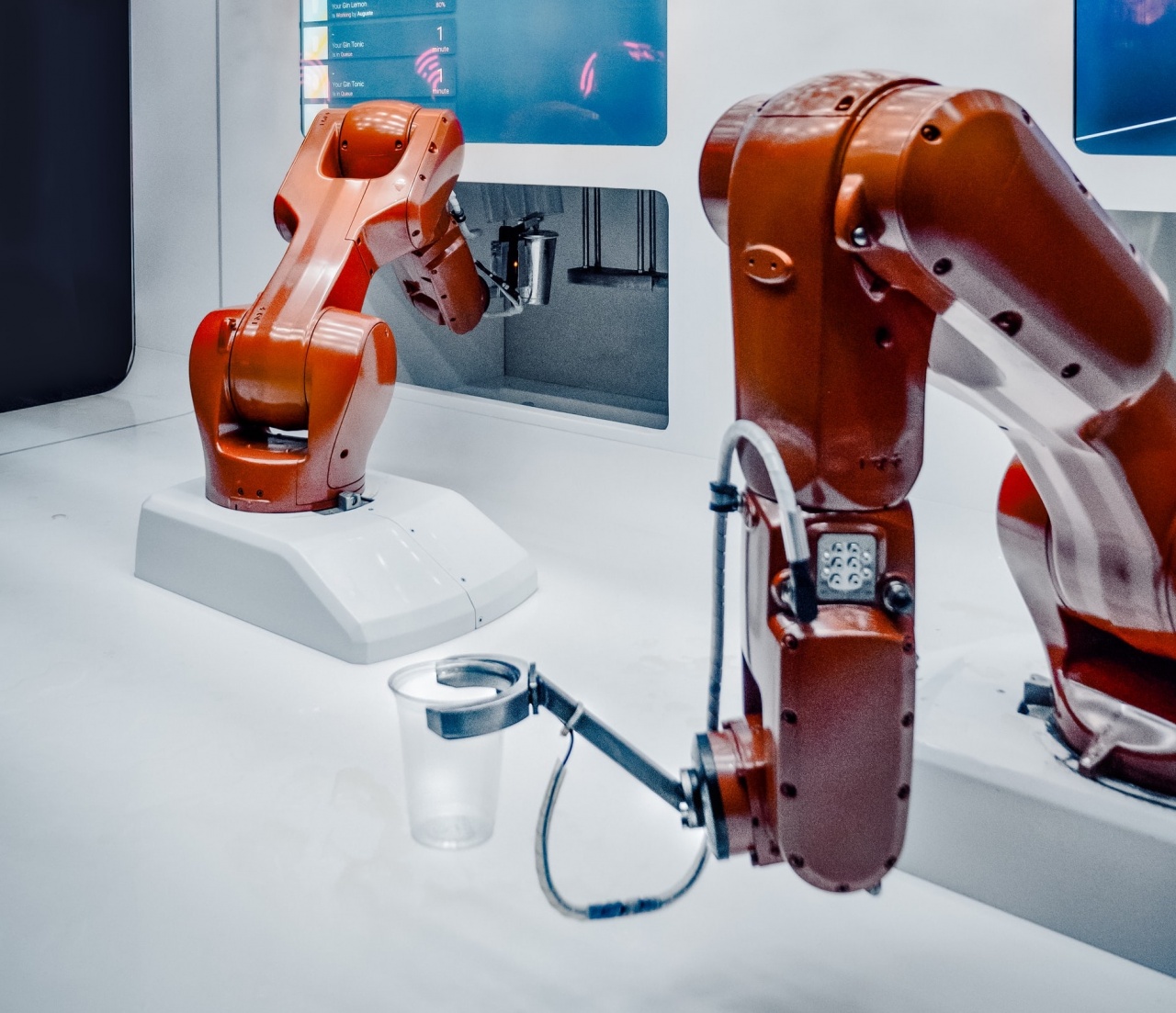

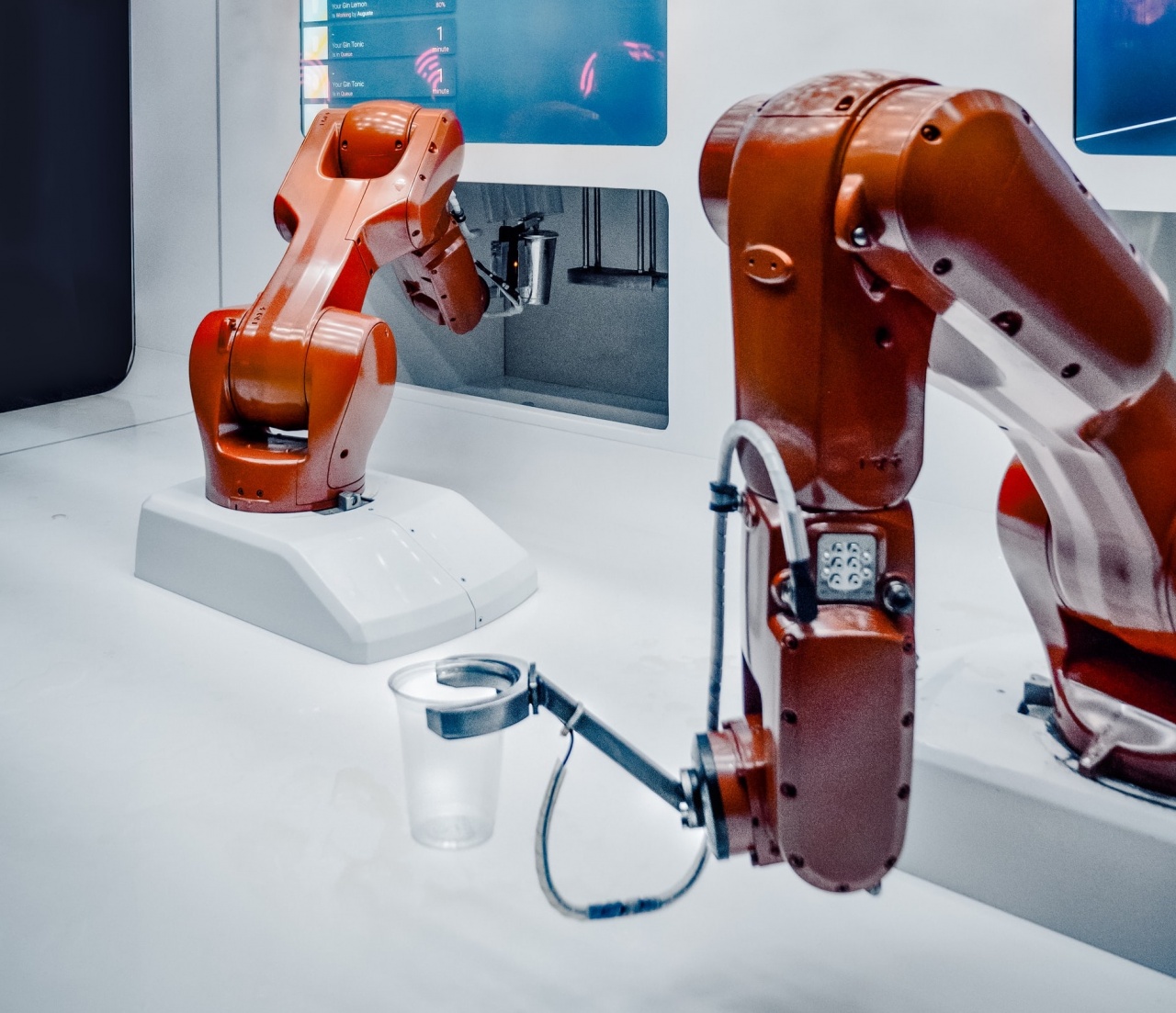

L'altra grande fetta del mercato - più o meno il 30% - è fatta dai bracci robotici. Su questo approccio si basano molti cobot, o robot collaborativi, applicati anche nella logistica. Possono svolgere compiti che per un dipendente sarebbero ripetitivi e pericolosi. Possono trasportare e muovere colli di peso elevato. È possibile programmare con precisione i loro movimenti nello spazio ed evitare che questi colpiscano personale umano. Nella logistica, tutte le operazioni genericamente catalogate come pick-and-place sono l'ambito principale di utilizzo dei bracci robotici.

Il resto del mercato se lo dividono i robot più autonomi, che sanno muoversi del tutto liberamente grazie ai loro sensori, e i droni. I primi fanno il 20% circa del mercato, i secondi il 5%. Per queste categorie di robot ci sono ampie possibilità di sviluppo e di applicazione nella logistica. Ma proprio la loro maggiore autonomia impone una particolare attenzione negli scenari di utilizzo. Specie, ovviamente, per i droni.

Il resto del mercato se lo dividono i robot più autonomi, che sanno muoversi del tutto liberamente grazie ai loro sensori, e i droni. I primi fanno il 20% circa del mercato, i secondi il 5%. Per queste categorie di robot ci sono ampie possibilità di sviluppo e di applicazione nella logistica. Ma proprio la loro maggiore autonomia impone una particolare attenzione negli scenari di utilizzo. Specie, ovviamente, per i droni.

Se trasliamo questa visione nella logistica, l'obiettivo è in un certo senso il digital warehouse. O meglio autonomous warehouse. Perché la logistica è sempre molto "fisica". Non è un obiettivo per tutti, certo. Ma i grandi operatori e i grandi retailer ci pensano e investono in tal senso. Implementare in magazzino soluzioni sempre più autonome permette di ridurre l'impiego della componente umana in processi che sono intrinsecamente rischiosi, ripetitivi, ad alto tasso di errori potenziali.

Immaginiamo un uso intensivo ed esteso di sensori ottici, AGV, robot autonomi, pick-and-place automatizzato e soluzioni simili. L'idea di gestire un ordine completamente in maniera automatizzata non diventa più così strana. Andando oltre, l'ipotesi è unire il concetto della digital factory con quello degli autonomous warehouse e arrivare a una visione completa e integrata del processo che va dall'ordine alla produzione sino alla logistica. Futuribile, ma nemmeno poi così tanto. Semmai, il punto critico diventa l'opportunità anche "politica" di arrivare a scenari simili.

Il rapporto tra logistica e robotica non è certo nuovo. I retailer alla Amazon e i grandi centri di distribuzione hanno sempre adottato sistemi robotici per una parte delle loro attività. La novità è la sempre maggiore necessità che questi operatori sentono di lavorare in maniera molto più rapida ed efficiente. Anche sulla spinta delle diverse abitudini di consumo che la pandemia ha contribuito a diffondere.

Va considerata anche una evoluzione parallela, legata non al mercato ma alla tecnologia. I robot per la logistica sinora non avevano abbastanza "intelligenza" per gestire compiti complessi. E movimentare merci nei moderni grandi depositi di logistica è diventato una attività complessa. Con centinaia o migliaia di prodotti da veicolare in maniera veloce e precisa. Ora invece le piattaforme di robotica stanno acquisendo componenti di intelligenza artificiale e sensoristica evoluta. E in generale funzioni più articolate di warehouse management.

Il risultato è una crescita complessiva e rapida del mercato. Fortune stima che la robotica per la logistica abbia generato un business globale di circa 4,7 miliardi di dollari nel 2019. E che da qui al 2027 la sua crescita media annua sarà superiore al 15%. Con l'obiettivo di sfiorare, appunto nel 2027, quota 15 miliardi di dollari.

Il risultato è una crescita complessiva e rapida del mercato. Fortune stima che la robotica per la logistica abbia generato un business globale di circa 4,7 miliardi di dollari nel 2019. E che da qui al 2027 la sua crescita media annua sarà superiore al 15%. Con l'obiettivo di sfiorare, appunto nel 2027, quota 15 miliardi di dollari.I robot nella logistica

Ovviamente le applicazioni di robotica per la logistica hanno molte forme. Tecnologicamente però si possono dividere in quattro grandi categorie. Si stima che la maggior fetta - il 45% - del mercato mondiale 2019 sia stato fatto dagli AGV. Gli Automated Guided Vehicle possono trasportare vari tipi di merce o componenti per la produzione. Possono seguire percorsi predefiniti e quindi ben identificati, che il personale umano evita. Oppure muoversi con più autonomia, calcolando percorsi ottimizzati.Gli Automated Guided Vehicle sono di utilizzo praticamente immediato nei magazzini e nelle fabbriche. Le loro applicazioni principali sono cioè quelle già più richieste lato logistica. In particolare gli AGV sono usati per il generico trasporto di colli, anche molto pesanti, e materiali. Come anche per le operazioni di pallettizzazione e de-pallettizzazione.

L'altra grande fetta del mercato - più o meno il 30% - è fatta dai bracci robotici. Su questo approccio si basano molti cobot, o robot collaborativi, applicati anche nella logistica. Possono svolgere compiti che per un dipendente sarebbero ripetitivi e pericolosi. Possono trasportare e muovere colli di peso elevato. È possibile programmare con precisione i loro movimenti nello spazio ed evitare che questi colpiscano personale umano. Nella logistica, tutte le operazioni genericamente catalogate come pick-and-place sono l'ambito principale di utilizzo dei bracci robotici.

Il resto del mercato se lo dividono i robot più autonomi, che sanno muoversi del tutto liberamente grazie ai loro sensori, e i droni. I primi fanno il 20% circa del mercato, i secondi il 5%. Per queste categorie di robot ci sono ampie possibilità di sviluppo e di applicazione nella logistica. Ma proprio la loro maggiore autonomia impone una particolare attenzione negli scenari di utilizzo. Specie, ovviamente, per i droni.

Il resto del mercato se lo dividono i robot più autonomi, che sanno muoversi del tutto liberamente grazie ai loro sensori, e i droni. I primi fanno il 20% circa del mercato, i secondi il 5%. Per queste categorie di robot ci sono ampie possibilità di sviluppo e di applicazione nella logistica. Ma proprio la loro maggiore autonomia impone una particolare attenzione negli scenari di utilizzo. Specie, ovviamente, per i droni.Il magazzino digitale

Da quando le tecnologie Industry 4.0 hanno cominciato a diffondersi nel manufacturing, l'obiettivo di molti è sempre stato arrivare alla digital factory. Una fabbrica completamente digitale. In cui l'ordine arriva digitalmente dalle piattaforme ERP. Viene "tradotto" in una sequenza di processi di produzione, grazie al fatto che la concezione stessa dei prodotti finali è stata digitale. E questi vengono realizzati da sistemi automatizzati. Se non proprio da stampanti 3D. Niente backlog di produzione. E nemmeno, all'opposto, produzioni eccessive per fare fronte ad aumenti di domanda.Se trasliamo questa visione nella logistica, l'obiettivo è in un certo senso il digital warehouse. O meglio autonomous warehouse. Perché la logistica è sempre molto "fisica". Non è un obiettivo per tutti, certo. Ma i grandi operatori e i grandi retailer ci pensano e investono in tal senso. Implementare in magazzino soluzioni sempre più autonome permette di ridurre l'impiego della componente umana in processi che sono intrinsecamente rischiosi, ripetitivi, ad alto tasso di errori potenziali.

Immaginiamo un uso intensivo ed esteso di sensori ottici, AGV, robot autonomi, pick-and-place automatizzato e soluzioni simili. L'idea di gestire un ordine completamente in maniera automatizzata non diventa più così strana. Andando oltre, l'ipotesi è unire il concetto della digital factory con quello degli autonomous warehouse e arrivare a una visione completa e integrata del processo che va dall'ordine alla produzione sino alla logistica. Futuribile, ma nemmeno poi così tanto. Semmai, il punto critico diventa l'opportunità anche "politica" di arrivare a scenari simili.

Rimani sempre aggiornato, seguici su Google News!

Seguici

Rimani sempre aggiornato, seguici su Google News!

Seguici

Abbonati alla rivista ImpresaCity Magazine e ricevi la tua copia.

Notizie correlate

Speciali Tutti gli speciali

Calendario Tutto

Dic 16

Go For Gold – Successo. Profitti. Crescita.

f.p.

f.p.