Additive Manufacturing e imprese italiane: si può fare meglio

Le aziende italiane conoscono le tecnologie di Additive Manufacturing ma non tutte le loro reali possibilità. E hanno bisogno di più competenze e più servizi.

Le tecnologie di Additive Manufacturing sono già ben note alle grandi imprese del manifatturiero italiano. Il grado di conoscenza però non è altrettanto scontato quando si pensa ad aziende che hanno dimensioni e, soprattutto, capacità di investimento minori. Anche se le tecnologie additive sono la base per importanti trasformazioni in qualsiasi azienda produttrice. E proprio le piccole realtà possono trarne un vantaggio proporzionalmente maggiore rispetto alle grandi.

L'Additive Manufacturing viene spesso considerato, infatti, come il mezzo per abilitare per tre delle principali sfide in ambito industriale: digitalizzazione, sostenibilità, personalizzazione. Permette poi di accorciare il time to-market e favorisce la risoluzione dei problemi nella supply chain. Per questo è importante che venga quantomeno messo alla prova dalla maggiore platea possibile di aziende utenti.

Per approfondire il grado di diffusione delle tecnologie di Additive Manufacturing nel sistema manifatturiero italiano, SPS Italia ha condotto uno studio a campione. Coinvolgendo Politecnico di Milano/MADE, Politecnico di Torino/+CIM4.0, Università degli Studi di Pavia, Porsche Consulting. L’indagine è stata svolta su un campione significativo di aziende di vari settori, utilizzatrici o meno di tecnologie AM. Per delineare il ritratto dell’Additive Manufacturing all’interno del sistema manifatturiero italiano. Che, si sottolinea, "sempre di più ha bisogno di integrare tecnologie, processi e modelli di business per innovare in modo significativo le operazioni delle imprese".

A rispondere all'indagine sono state figure non solo tecniche. Il 40% delle risposte proviene da chi si occupa di strategie, vendite, marketing e gestione del rischio. Segno che le tecnologie additive non interessano solo i tecnici, ma anche imprenditori e top manager che si interessano di strategie, vendite e marketing. L’Additive Manufacturing, quindi, non è percepito solo come un “upgrade” tecnologico, ma come una effettiva opportunità di business. Non a caso, l’AM è un mercato in forte crescita e si stima supererà i 27 miliardi di dollari nel 2023.

A rispondere all'indagine sono state figure non solo tecniche. Il 40% delle risposte proviene da chi si occupa di strategie, vendite, marketing e gestione del rischio. Segno che le tecnologie additive non interessano solo i tecnici, ma anche imprenditori e top manager che si interessano di strategie, vendite e marketing. L’Additive Manufacturing, quindi, non è percepito solo come un “upgrade” tecnologico, ma come una effettiva opportunità di business. Non a caso, l’AM è un mercato in forte crescita e si stima supererà i 27 miliardi di dollari nel 2023.

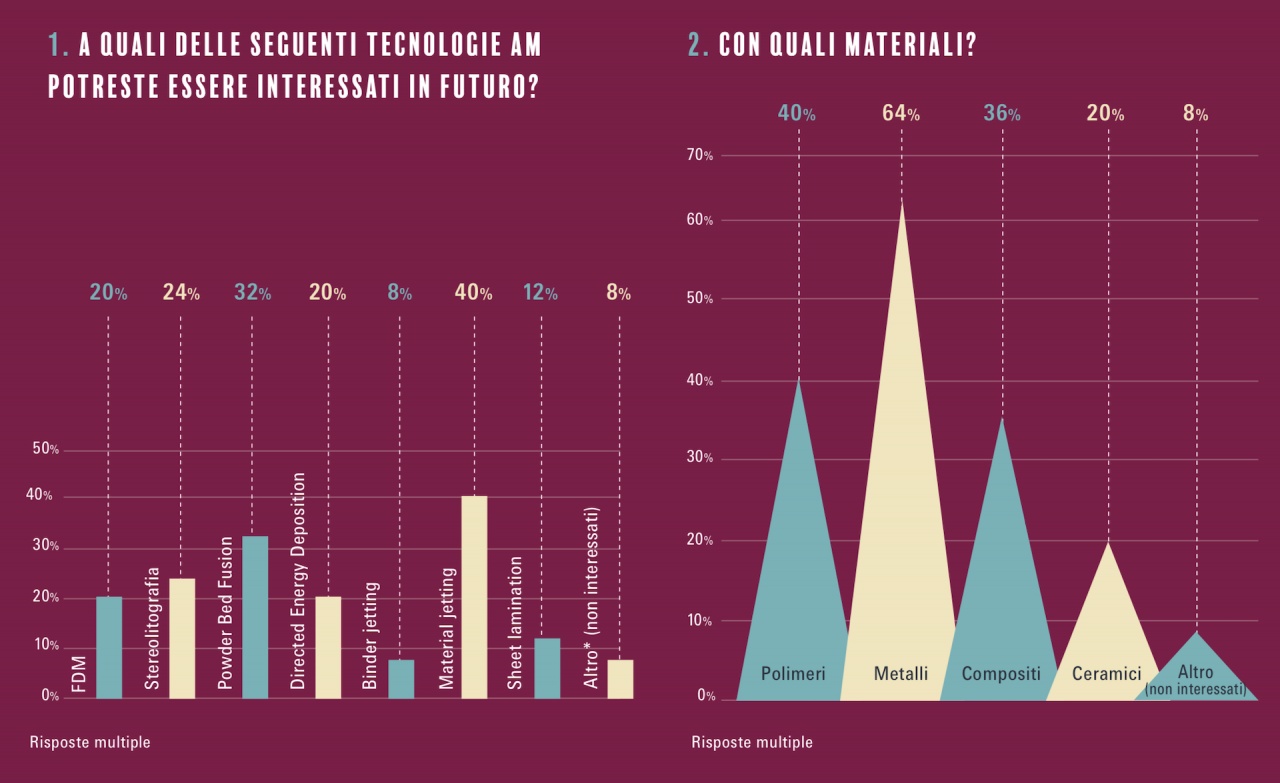

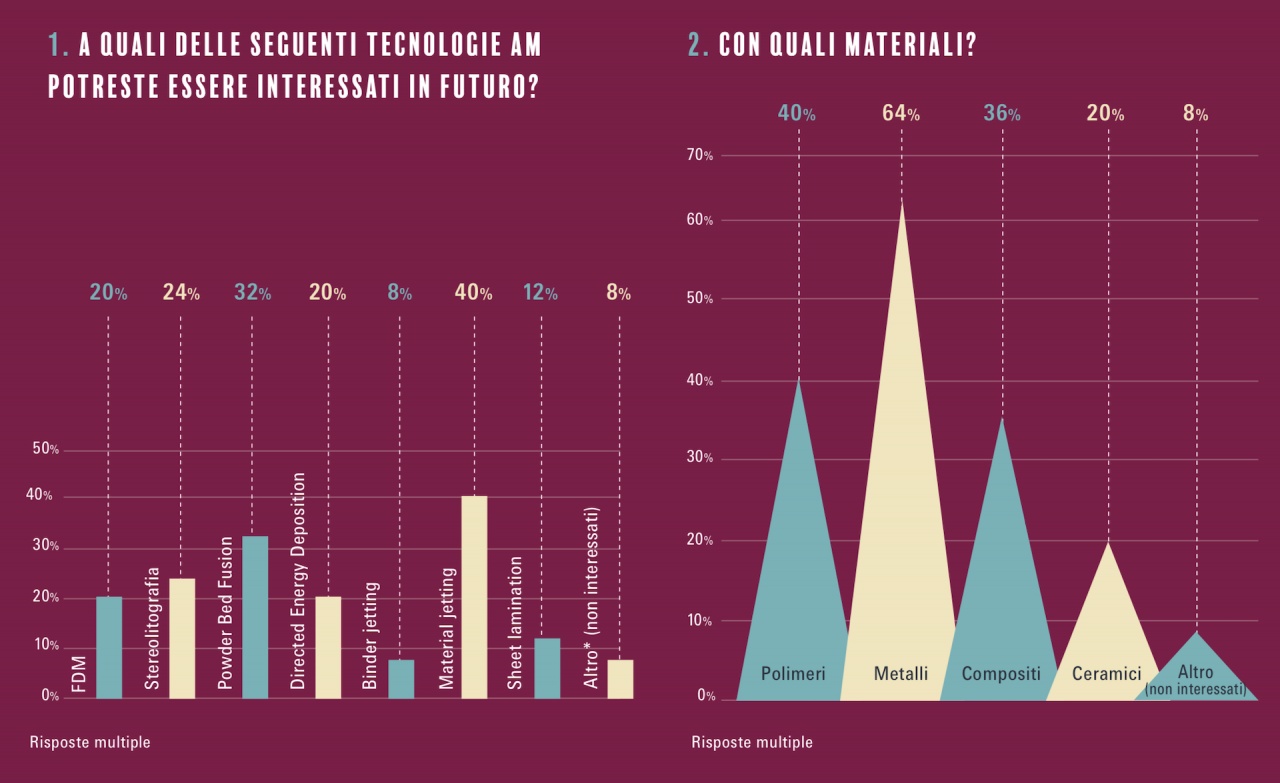

L'indagine mostra poi che, in quanto a tecnologie e produttori, la consapevolezza delle imprese italiane è ancora parziale. La fetta maggiore (40%) del campione punta nettamente sul material jetting come tecnologia più promettente. Per quali ambiti? C'è un evidente interesse per la prototipazione (39% di citazioni) ed eventualmente la produzione di piccola serie e di prodotti customizzati (32%). Ambiti in cui la tecnologia additiva al momento riesce a proporre soluzioni economicamente vantaggiose.

Lo scenario cambia se si analizzano le tecnologie di Additive Manufacturing già effettivamente in uso. Qui la quota maggiore delle imprese ha puntato sui processi a estrusione (49% di citazioni), tipicamente di polimeri, e sulle tecnologie a letto di polvere (44%) per polimeri e materiali metallici. La maggior parte del campione (58%) impiega l'AM nella realizzazione di prototipi funzionali, nella pre-serie, nella produzione di piccoli lotti.

Lo scenario cambia se si analizzano le tecnologie di Additive Manufacturing già effettivamente in uso. Qui la quota maggiore delle imprese ha puntato sui processi a estrusione (49% di citazioni), tipicamente di polimeri, e sulle tecnologie a letto di polvere (44%) per polimeri e materiali metallici. La maggior parte del campione (58%) impiega l'AM nella realizzazione di prototipi funzionali, nella pre-serie, nella produzione di piccoli lotti.

Il vero punto di svolta però si avrà quando l'Additive Manufacturing diventerà una tecnologia da grande scala, sostituendo le tecniche tradizionali e generando nuovi business model, sottolineano gli estensori dello studio. Se non siamo ancora arrivati a questo stadio non è perché le aziende non abbiano trovato la produzione additiva soddisfacente. Anzi, solo il 4,9% del campione indica che le esperienze hanno deluso le aspettative. L'ostacolo principale sta, secondo l'analisi, nelle competenze che l'AM richiede e che nelle imprese non ci sono ancora.

Secondo lo studio, le principali competenze che mancano nelle aziende per l’adozione dell’AM sono nell’ordine le conoscenze approfondite dei processi (72% di citazioni), le competenze sul design per la produzione additiva (60%) e le conoscenze sulle metodologie di post-processo e di finitura (52%). Come colmarle? Servirebbero soprattutto training on the job per la formazione del personale all’interno di laboratori dedicati (41% di citazioni). Ma anche consulenze strategiche per la scelta della tecnologia da adottare (40%) e la possibilità di avere analisi di fattibilità e PoC (36%).

Secondo lo studio, le principali competenze che mancano nelle aziende per l’adozione dell’AM sono nell’ordine le conoscenze approfondite dei processi (72% di citazioni), le competenze sul design per la produzione additiva (60%) e le conoscenze sulle metodologie di post-processo e di finitura (52%). Come colmarle? Servirebbero soprattutto training on the job per la formazione del personale all’interno di laboratori dedicati (41% di citazioni). Ma anche consulenze strategiche per la scelta della tecnologia da adottare (40%) e la possibilità di avere analisi di fattibilità e PoC (36%).

Superati i freni delle competenze che mancano, si aprirebbero molte possibilità per l'Additive Manufacturing italiano. Perché proprio la platea dei diretti interessati indica che i campi di applicazione più gettonati sono molti e tutti chiave in Italia. In primis aerospazio (58% di citazioni), automotive (53%), farmaceutico/medicale (37%), meccanica/beni strumentali (32%). Seguono, più indietro, Oil&Gas, packaging, beni di consumo/moda, alimentare, costruzione/trasporti.

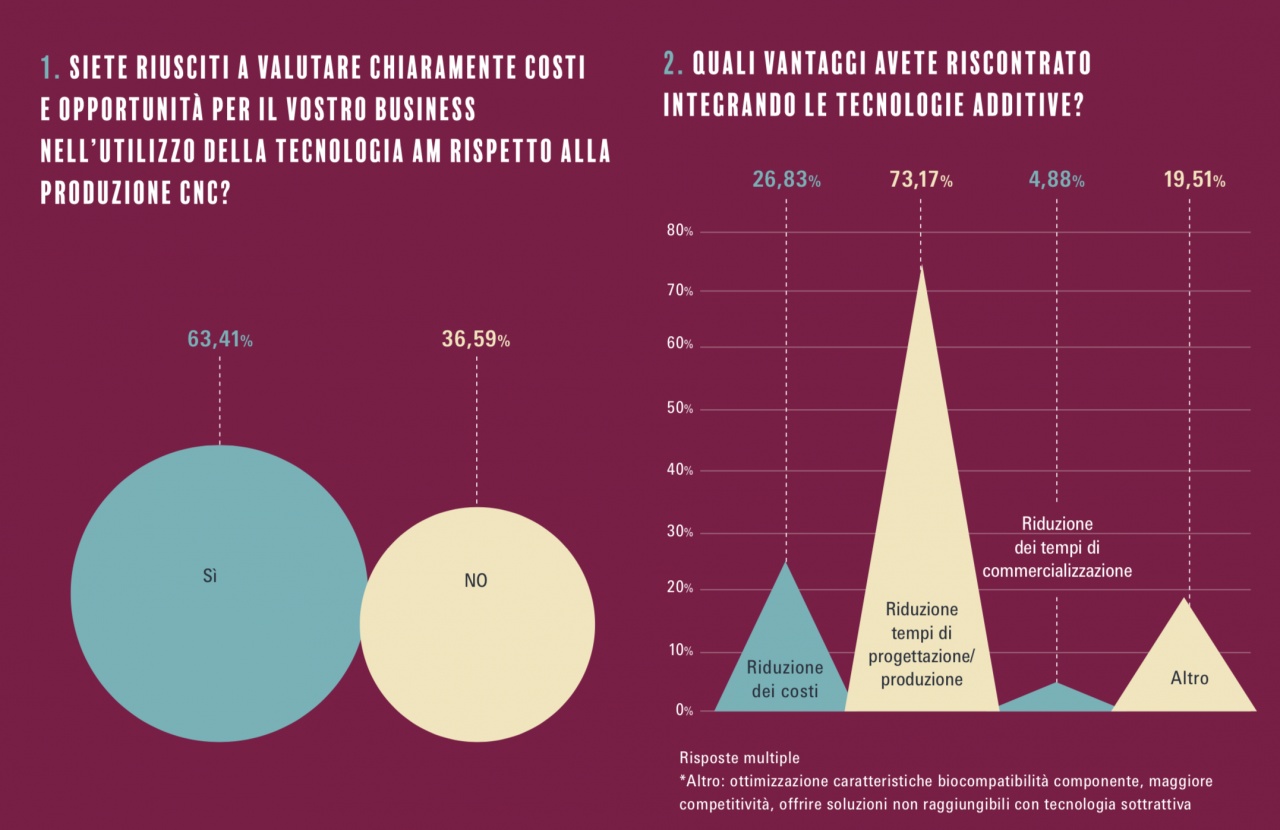

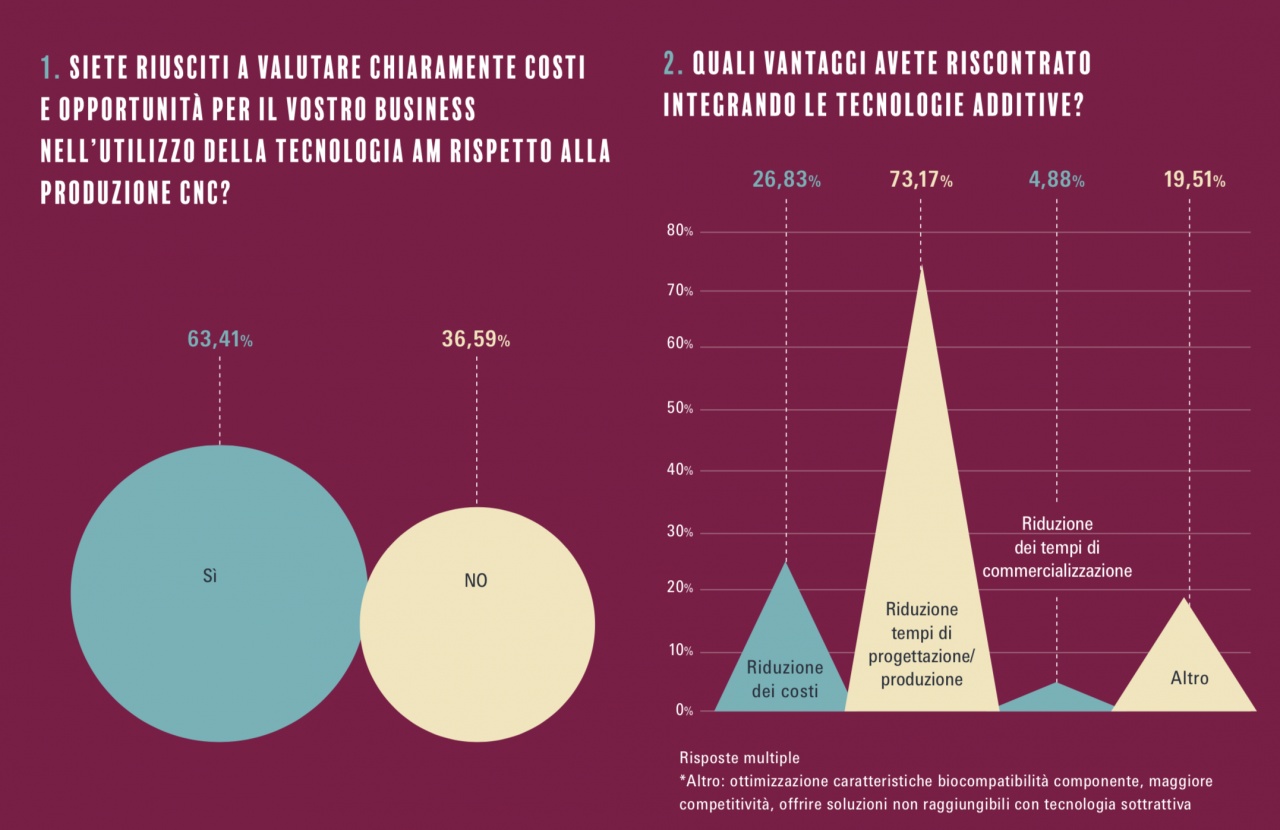

Una diffusione veloce dell'Additive Manufacturing sarebbe favorita dal fatto che le imprese - ovviamente quelle che sono già a contatto con l'AM - ritengono porti vantaggi economici già a breve-medio termine. Un ROI entro due anni secondo il 48% del campione ed entro cinque per il 42%. ROI che viene soprattutto da una riduzione nei tempi di progettazione/produzione (73% di citazioni) e da una riduzione dei costi (27%). Si potrebbe probabilmente fare meglio, ma l'impressione è che molte imprese ancora non abbiano chiari gli impatti in termini di costo e di valore aggiunto delle nuove tecnologie.

L'Additive Manufacturing viene spesso considerato, infatti, come il mezzo per abilitare per tre delle principali sfide in ambito industriale: digitalizzazione, sostenibilità, personalizzazione. Permette poi di accorciare il time to-market e favorisce la risoluzione dei problemi nella supply chain. Per questo è importante che venga quantomeno messo alla prova dalla maggiore platea possibile di aziende utenti.

Per approfondire il grado di diffusione delle tecnologie di Additive Manufacturing nel sistema manifatturiero italiano, SPS Italia ha condotto uno studio a campione. Coinvolgendo Politecnico di Milano/MADE, Politecnico di Torino/+CIM4.0, Università degli Studi di Pavia, Porsche Consulting. L’indagine è stata svolta su un campione significativo di aziende di vari settori, utilizzatrici o meno di tecnologie AM. Per delineare il ritratto dell’Additive Manufacturing all’interno del sistema manifatturiero italiano. Che, si sottolinea, "sempre di più ha bisogno di integrare tecnologie, processi e modelli di business per innovare in modo significativo le operazioni delle imprese".

A rispondere all'indagine sono state figure non solo tecniche. Il 40% delle risposte proviene da chi si occupa di strategie, vendite, marketing e gestione del rischio. Segno che le tecnologie additive non interessano solo i tecnici, ma anche imprenditori e top manager che si interessano di strategie, vendite e marketing. L’Additive Manufacturing, quindi, non è percepito solo come un “upgrade” tecnologico, ma come una effettiva opportunità di business. Non a caso, l’AM è un mercato in forte crescita e si stima supererà i 27 miliardi di dollari nel 2023.

A rispondere all'indagine sono state figure non solo tecniche. Il 40% delle risposte proviene da chi si occupa di strategie, vendite, marketing e gestione del rischio. Segno che le tecnologie additive non interessano solo i tecnici, ma anche imprenditori e top manager che si interessano di strategie, vendite e marketing. L’Additive Manufacturing, quindi, non è percepito solo come un “upgrade” tecnologico, ma come una effettiva opportunità di business. Non a caso, l’AM è un mercato in forte crescita e si stima supererà i 27 miliardi di dollari nel 2023.Additive Manufacturing: su cosa si punta

Se guardiamo allo scenario dell'Additive Manufacturing italiano in termini di pura diffusione, le percentuali sono ambivalenti. Bene che il 32% circa del campione adotti l'AM internamente e il 16% attraverso partnership esterne. Quindi un 48% di imprese ha "a bordo" l'AM, percentuale che può diventare presto un 62% perché il 14% circa del campione è allo stadio delle esperienze preliminari di AM. Ma il 38% restante, che non ha ancora adottato la produzione additiva in alcun modo, è comunque una fetta rilevante, all'inizio del 2021.L'indagine mostra poi che, in quanto a tecnologie e produttori, la consapevolezza delle imprese italiane è ancora parziale. La fetta maggiore (40%) del campione punta nettamente sul material jetting come tecnologia più promettente. Per quali ambiti? C'è un evidente interesse per la prototipazione (39% di citazioni) ed eventualmente la produzione di piccola serie e di prodotti customizzati (32%). Ambiti in cui la tecnologia additiva al momento riesce a proporre soluzioni economicamente vantaggiose.

Lo scenario cambia se si analizzano le tecnologie di Additive Manufacturing già effettivamente in uso. Qui la quota maggiore delle imprese ha puntato sui processi a estrusione (49% di citazioni), tipicamente di polimeri, e sulle tecnologie a letto di polvere (44%) per polimeri e materiali metallici. La maggior parte del campione (58%) impiega l'AM nella realizzazione di prototipi funzionali, nella pre-serie, nella produzione di piccoli lotti.

Lo scenario cambia se si analizzano le tecnologie di Additive Manufacturing già effettivamente in uso. Qui la quota maggiore delle imprese ha puntato sui processi a estrusione (49% di citazioni), tipicamente di polimeri, e sulle tecnologie a letto di polvere (44%) per polimeri e materiali metallici. La maggior parte del campione (58%) impiega l'AM nella realizzazione di prototipi funzionali, nella pre-serie, nella produzione di piccoli lotti.Il vero punto di svolta però si avrà quando l'Additive Manufacturing diventerà una tecnologia da grande scala, sostituendo le tecniche tradizionali e generando nuovi business model, sottolineano gli estensori dello studio. Se non siamo ancora arrivati a questo stadio non è perché le aziende non abbiano trovato la produzione additiva soddisfacente. Anzi, solo il 4,9% del campione indica che le esperienze hanno deluso le aspettative. L'ostacolo principale sta, secondo l'analisi, nelle competenze che l'AM richiede e che nelle imprese non ci sono ancora.

Additive Manufacturing: i freni e le spinte

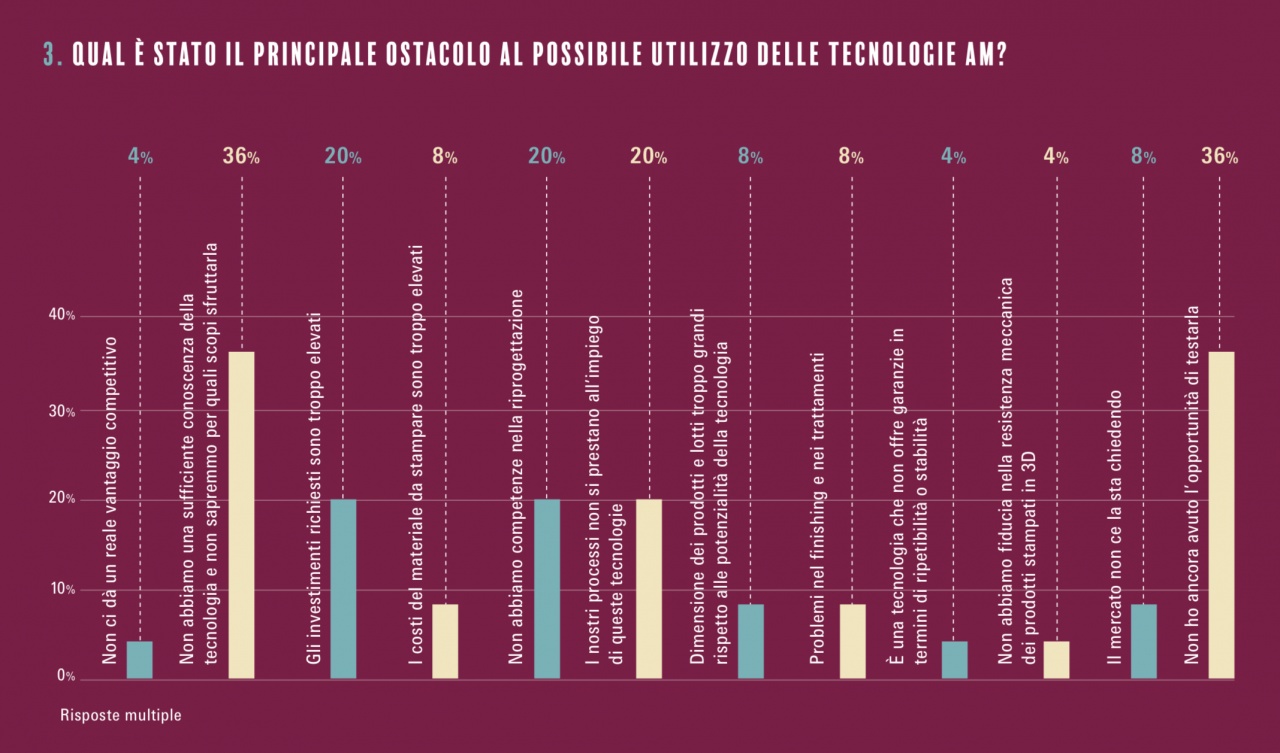

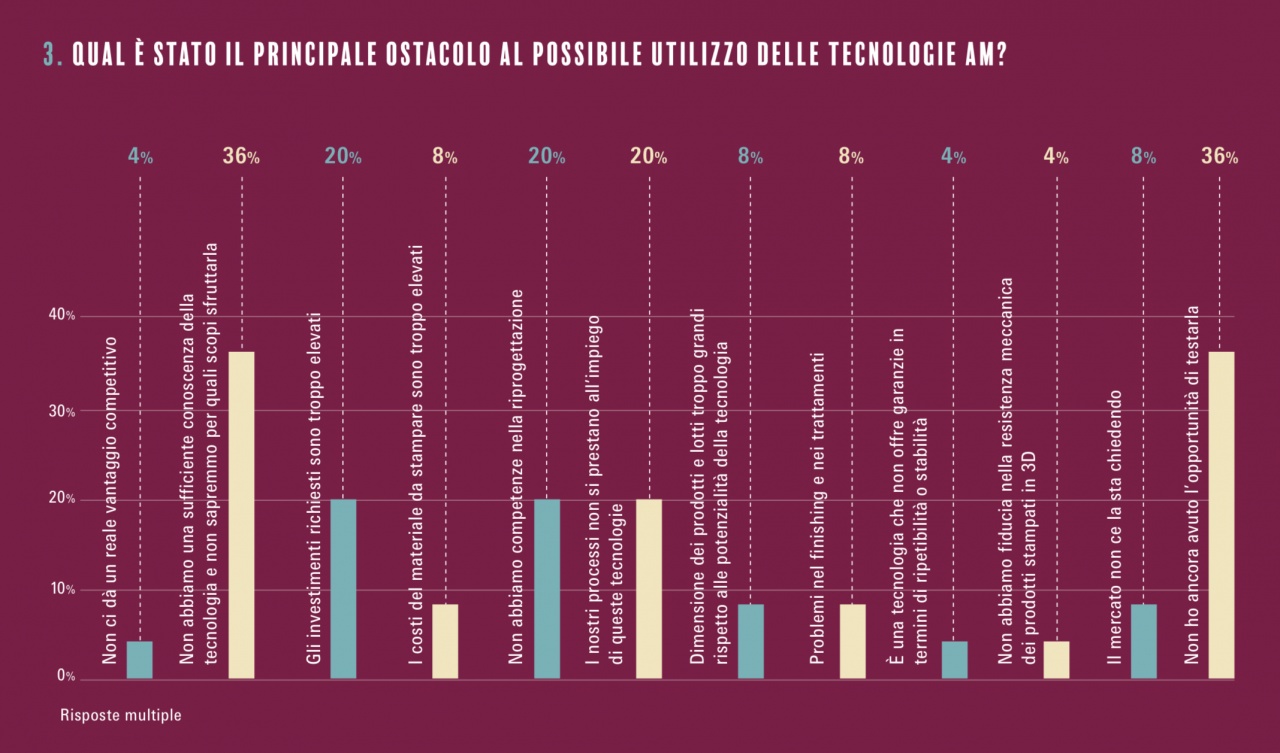

Lo skill gap in campo Additive Manufacturing è duplice. Da un lato una buona fetta delle aziende (36% del campione) non ha ancora avuto l’opportunità di testare la produzione additiva. Dall'altro, una fetta analoga (sempre 36%) non ha una sufficiente conoscenza delle tecnologie di AM e non sa per quali scopi sfruttarle. Secondo lo studio, le principali competenze che mancano nelle aziende per l’adozione dell’AM sono nell’ordine le conoscenze approfondite dei processi (72% di citazioni), le competenze sul design per la produzione additiva (60%) e le conoscenze sulle metodologie di post-processo e di finitura (52%). Come colmarle? Servirebbero soprattutto training on the job per la formazione del personale all’interno di laboratori dedicati (41% di citazioni). Ma anche consulenze strategiche per la scelta della tecnologia da adottare (40%) e la possibilità di avere analisi di fattibilità e PoC (36%).

Secondo lo studio, le principali competenze che mancano nelle aziende per l’adozione dell’AM sono nell’ordine le conoscenze approfondite dei processi (72% di citazioni), le competenze sul design per la produzione additiva (60%) e le conoscenze sulle metodologie di post-processo e di finitura (52%). Come colmarle? Servirebbero soprattutto training on the job per la formazione del personale all’interno di laboratori dedicati (41% di citazioni). Ma anche consulenze strategiche per la scelta della tecnologia da adottare (40%) e la possibilità di avere analisi di fattibilità e PoC (36%).Superati i freni delle competenze che mancano, si aprirebbero molte possibilità per l'Additive Manufacturing italiano. Perché proprio la platea dei diretti interessati indica che i campi di applicazione più gettonati sono molti e tutti chiave in Italia. In primis aerospazio (58% di citazioni), automotive (53%), farmaceutico/medicale (37%), meccanica/beni strumentali (32%). Seguono, più indietro, Oil&Gas, packaging, beni di consumo/moda, alimentare, costruzione/trasporti.

Una diffusione veloce dell'Additive Manufacturing sarebbe favorita dal fatto che le imprese - ovviamente quelle che sono già a contatto con l'AM - ritengono porti vantaggi economici già a breve-medio termine. Un ROI entro due anni secondo il 48% del campione ed entro cinque per il 42%. ROI che viene soprattutto da una riduzione nei tempi di progettazione/produzione (73% di citazioni) e da una riduzione dei costi (27%). Si potrebbe probabilmente fare meglio, ma l'impressione è che molte imprese ancora non abbiano chiari gli impatti in termini di costo e di valore aggiunto delle nuove tecnologie.

Rimani sempre aggiornato, seguici su Google News!

Seguici

Rimani sempre aggiornato, seguici su Google News!

Seguici

Abbonati alla rivista ImpresaCity Magazine e ricevi la tua copia.

Notizie correlate

Speciali Tutti gli speciali

Calendario Tutto

Dic 16

Go For Gold – Successo. Profitti. Crescita.

Redazione ImpresaCity

Redazione ImpresaCity