Lo smart manufacturing? È una catena dinamica.

Per il manufacturing del futuro non è solo questione di nuove tecnologie: serve una visione strategica in cui la supply chain è un ecosistema dinamico

L’Italia è una delle principali nazioni in campo manufacturing, ecco perché tutti i dibattiti fatti in passato sul tema Industry 4.0 non sono semplicemente confronti generici sull’innovazione industriale. Da una efficace digitalizzazione del manifatturiero passa una buona fetta della competitività del Paese. In quest’ottica il 2020 è stato una cartina di tornasole: tutte le aziende produttive si sono rese conto che hanno bisogno di essere più “flessibili” - in senso lato - e che il digitale può dare loro una grossa mano. La differenza l’ha fatta il grado di digitalizzazione già assimilata. Chi era più avanti nel recepimento del digitale ha sofferto meno di chi era più indietro.

Partendo da questa constatazione, le priorità per il manufacturing si fanno evidenti. Migliorare l’efficienza dei processi, potenziare le componenti di demand planning e supply chain management, intervenire sulle piattaforme di shop floor (i MES, ad esempio) ma anche sulle componenti digitali non espressamente di produzione (dagli ERP in poi). Ma oggi è percepita come critica la necessità di “assorbire” imprevisti - non necessariamente emergenze globali, si spera - e fluttuazioni della domanda, quindi la vera necessità trasversale è garantire la tanto citata “single source of truth” lungo tutti i processi.

La ragione è ovvia. Se l’obiettivo è far fare un salto di qualità alle proprie capacità di prevedere il futuro e di reagire rapidamente a qualsiasi cambiamento, serve una base di dati solida su cui costruire queste capacità. Serve cioè sapere esattamente il proprio stato attuale, per potersi muovere verso uno stato desiderato.

Fin qui nulla di nuovo, a livello teorico. Solo l’accelerazione che la pandemia ha dato a qualsiasi forma di Trasformazione Digitale. Il manufacturing però ha una difficoltà in più: la complessità. Si stima che mediamente una azienda manifatturiera utilizzi il triplo delle piattaforme e delle applicazioni che utilizza una azienda analoga ma solo commerciale. E queste piattaforme ed applicazioni spesso sono molto verticali e non sono state pensate da zero per la condivisione semplice delle loro informazioni operative. Si tratta però di piattaforme che portano avanti concretamente la produzione e non possono essere scartate o “modernizzate” a cuor leggero.

Fin qui nulla di nuovo, a livello teorico. Solo l’accelerazione che la pandemia ha dato a qualsiasi forma di Trasformazione Digitale. Il manufacturing però ha una difficoltà in più: la complessità. Si stima che mediamente una azienda manifatturiera utilizzi il triplo delle piattaforme e delle applicazioni che utilizza una azienda analoga ma solo commerciale. E queste piattaforme ed applicazioni spesso sono molto verticali e non sono state pensate da zero per la condivisione semplice delle loro informazioni operative. Si tratta però di piattaforme che portano avanti concretamente la produzione e non possono essere scartate o “modernizzate” a cuor leggero.

Il bisogno nuovo di più reattività in produzione può essere il fattore evolutivo che sinora è mancato, specie nelle aziende non proprio di fascia enterprise per le quali gli investimenti sono sempre un problema. Secondo gli analisti di Forrester, una fetta prevalente (il 63%) delle aziende manifatturiere non ha la capacità di fare previsioni efficaci in tempo reale. Chi fa parte di questa percentuale oggi è ovviamente orientato ad uscirne. Pena una flessione oggi molto pericolosa della sua competitività.

Non è una evoluzione banale e richiede di abbattere molti “muri” che sono storicamente presenti nel manufacturing. Per ottimizzare costantemente la propria supply chain - per ridurre i rischi e massimizzare i vantaggi per la produzione - serve acquisire altrettanto costantemente dati sulle performance dei propri processi e di quelli degli altri componenti della catena del valore. Integrazione e trasparenza (dei dati e in generale) diventano quindi fattori chiave. Per i quali le aziende manifatturiere sempre più guardano al cloud.

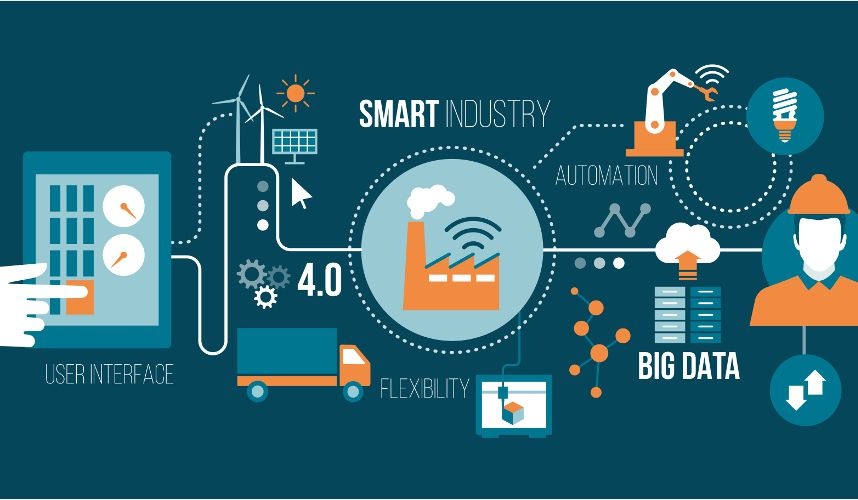

Per questo le aziende produttive nei prossimi anni saranno spinte ad investire non solo sul rinnovamento di ERP e MES ma anche su piattaforme per il monitoraggio degli eventi nella supply chain, la riprogrammazione logistica, la produzione dinamica, eventualmente anche l’aggancio a diversi marketplace B2B di settore. Il manufacturing del futuro prossimo è quindi “aperto”: condivisione (o meglio, federazione) dei dati, stretta integrazione con i fornitori più critici, feedback dei clienti finali.

Per questo le aziende produttive nei prossimi anni saranno spinte ad investire non solo sul rinnovamento di ERP e MES ma anche su piattaforme per il monitoraggio degli eventi nella supply chain, la riprogrammazione logistica, la produzione dinamica, eventualmente anche l’aggancio a diversi marketplace B2B di settore. Il manufacturing del futuro prossimo è quindi “aperto”: condivisione (o meglio, federazione) dei dati, stretta integrazione con i fornitori più critici, feedback dei clienti finali.

Per chi è più indietro sulla strada della digitalizzazione serve probabilmente concentrare l’attenzione più sugli approcci che non sulle singole tecnologie (additive manufacturing, realtà aumentata, manutenzione predittiva, digital worker, AI, blockchain…). Queste sono certamente utili e portano un valore tangibile ma vanno calate, per essere davvero efficaci, in una visione strategica. Possibilmente anche a lungo termine.

Partendo da questa constatazione, le priorità per il manufacturing si fanno evidenti. Migliorare l’efficienza dei processi, potenziare le componenti di demand planning e supply chain management, intervenire sulle piattaforme di shop floor (i MES, ad esempio) ma anche sulle componenti digitali non espressamente di produzione (dagli ERP in poi). Ma oggi è percepita come critica la necessità di “assorbire” imprevisti - non necessariamente emergenze globali, si spera - e fluttuazioni della domanda, quindi la vera necessità trasversale è garantire la tanto citata “single source of truth” lungo tutti i processi.

La ragione è ovvia. Se l’obiettivo è far fare un salto di qualità alle proprie capacità di prevedere il futuro e di reagire rapidamente a qualsiasi cambiamento, serve una base di dati solida su cui costruire queste capacità. Serve cioè sapere esattamente il proprio stato attuale, per potersi muovere verso uno stato desiderato.

Fin qui nulla di nuovo, a livello teorico. Solo l’accelerazione che la pandemia ha dato a qualsiasi forma di Trasformazione Digitale. Il manufacturing però ha una difficoltà in più: la complessità. Si stima che mediamente una azienda manifatturiera utilizzi il triplo delle piattaforme e delle applicazioni che utilizza una azienda analoga ma solo commerciale. E queste piattaforme ed applicazioni spesso sono molto verticali e non sono state pensate da zero per la condivisione semplice delle loro informazioni operative. Si tratta però di piattaforme che portano avanti concretamente la produzione e non possono essere scartate o “modernizzate” a cuor leggero.

Fin qui nulla di nuovo, a livello teorico. Solo l’accelerazione che la pandemia ha dato a qualsiasi forma di Trasformazione Digitale. Il manufacturing però ha una difficoltà in più: la complessità. Si stima che mediamente una azienda manifatturiera utilizzi il triplo delle piattaforme e delle applicazioni che utilizza una azienda analoga ma solo commerciale. E queste piattaforme ed applicazioni spesso sono molto verticali e non sono state pensate da zero per la condivisione semplice delle loro informazioni operative. Si tratta però di piattaforme che portano avanti concretamente la produzione e non possono essere scartate o “modernizzate” a cuor leggero.Il bisogno nuovo di più reattività in produzione può essere il fattore evolutivo che sinora è mancato, specie nelle aziende non proprio di fascia enterprise per le quali gli investimenti sono sempre un problema. Secondo gli analisti di Forrester, una fetta prevalente (il 63%) delle aziende manifatturiere non ha la capacità di fare previsioni efficaci in tempo reale. Chi fa parte di questa percentuale oggi è ovviamente orientato ad uscirne. Pena una flessione oggi molto pericolosa della sua competitività.

Cosa serve ad una digital factory? Ne abbiamo parlato con Stefano Roversi, General Manager Enterprise Solutions di TeamSystem. A questa pagina trovate la sua video intervistaMa non basta adottare nuovi strumenti tecnologici: serve anche una visione diversa dei processi produttivi. Non più come una sequenza lineare di passi e transazioni da ottimizzare singolarmente ma, piuttosto, come un complesso di interazioni continue da gestire in funzione dei propri obiettivi, generici o contingenti. La supply chain non più come una “catena”, quindi, ma come un ecosistema.

Non è una evoluzione banale e richiede di abbattere molti “muri” che sono storicamente presenti nel manufacturing. Per ottimizzare costantemente la propria supply chain - per ridurre i rischi e massimizzare i vantaggi per la produzione - serve acquisire altrettanto costantemente dati sulle performance dei propri processi e di quelli degli altri componenti della catena del valore. Integrazione e trasparenza (dei dati e in generale) diventano quindi fattori chiave. Per i quali le aziende manifatturiere sempre più guardano al cloud.

Per questo le aziende produttive nei prossimi anni saranno spinte ad investire non solo sul rinnovamento di ERP e MES ma anche su piattaforme per il monitoraggio degli eventi nella supply chain, la riprogrammazione logistica, la produzione dinamica, eventualmente anche l’aggancio a diversi marketplace B2B di settore. Il manufacturing del futuro prossimo è quindi “aperto”: condivisione (o meglio, federazione) dei dati, stretta integrazione con i fornitori più critici, feedback dei clienti finali.

Per questo le aziende produttive nei prossimi anni saranno spinte ad investire non solo sul rinnovamento di ERP e MES ma anche su piattaforme per il monitoraggio degli eventi nella supply chain, la riprogrammazione logistica, la produzione dinamica, eventualmente anche l’aggancio a diversi marketplace B2B di settore. Il manufacturing del futuro prossimo è quindi “aperto”: condivisione (o meglio, federazione) dei dati, stretta integrazione con i fornitori più critici, feedback dei clienti finali.Per chi è più indietro sulla strada della digitalizzazione serve probabilmente concentrare l’attenzione più sugli approcci che non sulle singole tecnologie (additive manufacturing, realtà aumentata, manutenzione predittiva, digital worker, AI, blockchain…). Queste sono certamente utili e portano un valore tangibile ma vanno calate, per essere davvero efficaci, in una visione strategica. Possibilmente anche a lungo termine.

Rimani sempre aggiornato, seguici su Google News!

Seguici

Rimani sempre aggiornato, seguici su Google News!

Seguici

Abbonati alla rivista ImpresaCity Magazine e ricevi la tua copia.

Notizie correlate

Speciali Tutti gli speciali

Calendario Tutto

Dic 16

Go For Gold – Successo. Profitti. Crescita.

Redazione ImpresaCity

Redazione ImpresaCity